aktueller Stand: 19.12.2025

Ich wünsche allen Leserinnen und Lesern eine frohe Weihnacht. Kommen Sie gut ins neue Jahr!

Die Werkstatt bleibt bis einschließlich 06.01.2026 geschlossen.

---------- ----------Kotykiewicz, Wien, Bj.1916

Beim Kotykiewicz von 1916 ist in den letzten 3 Wochen viel passiert. Mittlerweile ist der Hocker fertig (ganz schlechtes Licht).

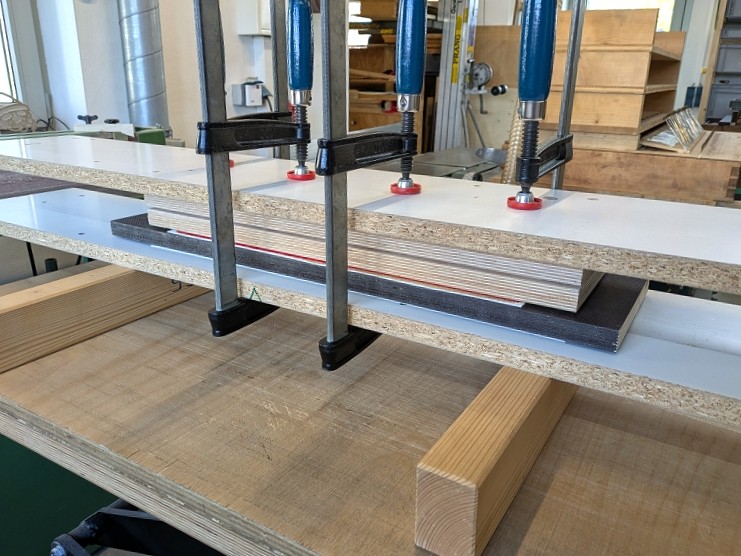

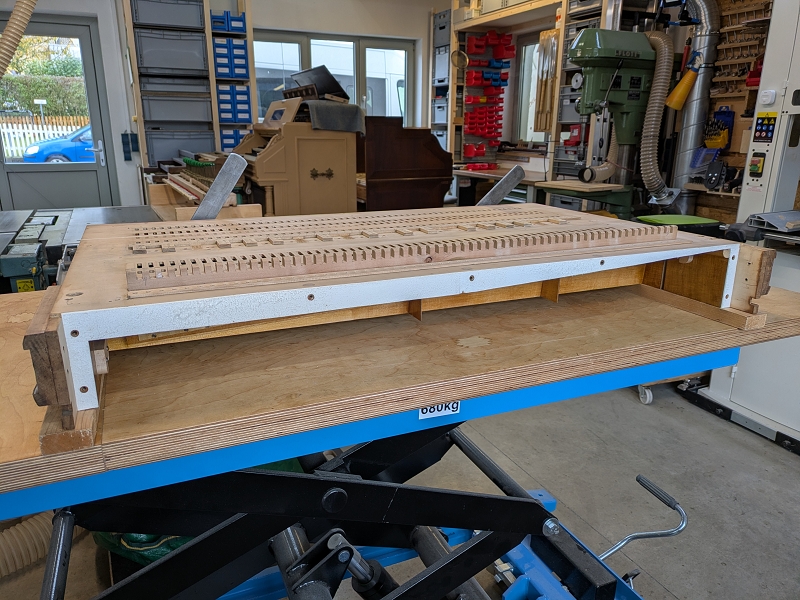

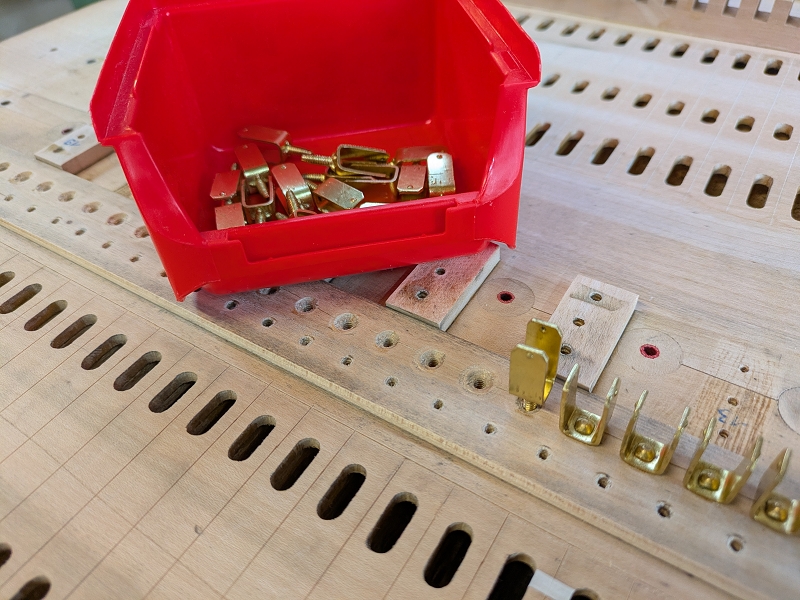

Die Anfertigung des Fahrwerk-Adapters lief auf vollen Touren. Hier sieht man die selbst gefertigten Schraubbolzen, welche das Fahrwerk am Instrument fixieren.

Die Holzplatten sind zum Schutz des Instrumentes und dienen der Gegendruckrolle (oben) als Lauffläche.

Damit das helle Holz nicht so ins Auge sticht, wurde alles schwarz gefärbt. Die Kontaktflächen wurden mit Filz bezogen.

Sind die "Kurbel-Hubroller" am Instrument fixiert, kann es mühelos bewegt und auf rund 40 cm angehoben werden.

Weiter ging es mit allerlei Kleinkram, wie z.B. der Anfertigung neuer Ziehstifte für die Deckelscharniere.

Da ich mir nicht sicher war, ob ich den Teppich sauber um die gerundeten Kanten leimen konnte, wurde das an einem Dummy ausprobiert. Im Hintergrund liegen schon die neuen Prallfilze.

Die Trittbretter wurden neu angefertigt, eingepasst, abgerundet und nun mit dem ausgewählten Teppich bezogen.

So sieht es dann aus, wenn alles fertig ist. Zur Stimmung werden aber die alten Tritte wieder montiert.

Nun wurden auch die Prallfilze an beiden Klaviaturen "installiert". Damit es möglichst edel aussieht und kein störender Abrieb auf den Tasten liegt, wurde der Filz mit Stoff ummantelt.

Anlässlich der nun folgenden Stimmung, erhielt meine Werkstatt ein Upgrade. Unter der Decke hängt nun eine el. Seilwinde, welche mir beim Auf- und Zuklappen des Werkes behilflich ist.

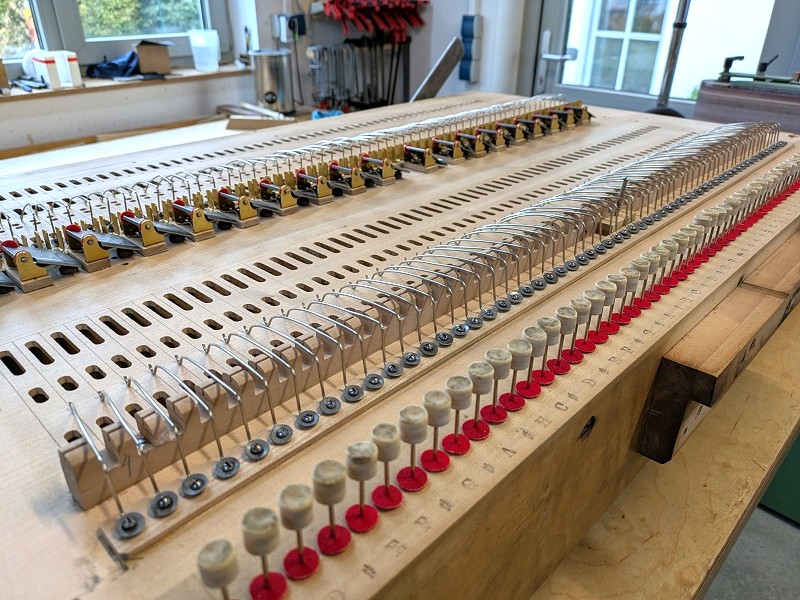

Dann ging es los - Spiel 1 "Cor Anglais / Flute" - Stimmtonhöhe 443 Hz, das Instrument wird künftig in einem Orchester eingesetzt.

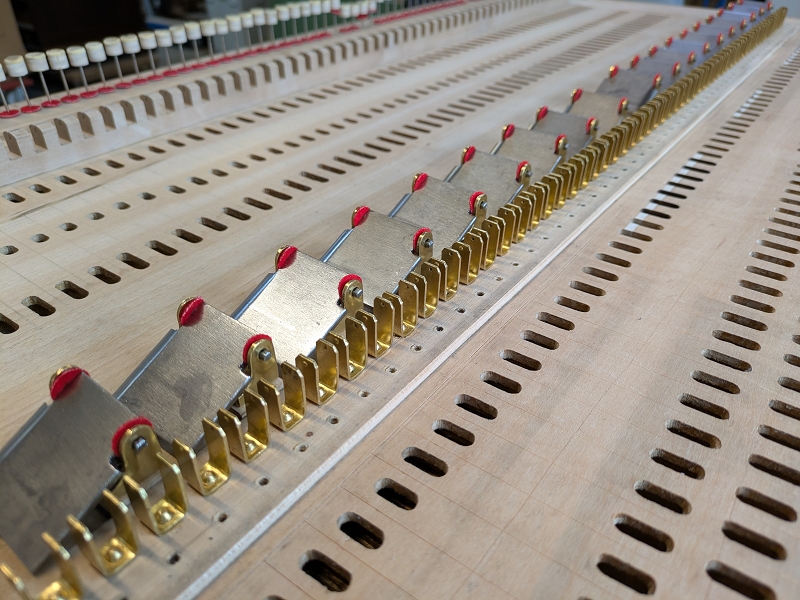

Das nenn ich mal ne klare Stimmanweisung. Kennzeichnung der beiden Zungenreihen bei der "Harpe eolienne".

Die "hoch"-Reihe wurde dann 8 Cent höher gestimmt, so ist die Schwebung deutlich hörbar, jedoch nicht aufdringlich. Dieses Register ist quasi der Jahresabschluss, jetzt wird nur noch die Werkstatt aufgeräumt.

Im nächsten Jahr wird als erstes die Stimmung fertiggestellt und alles komplettiert, sodass noch im Januar die Auslieferung erfolgen kann.

Kotykiewicz, Wien, Bj.1901

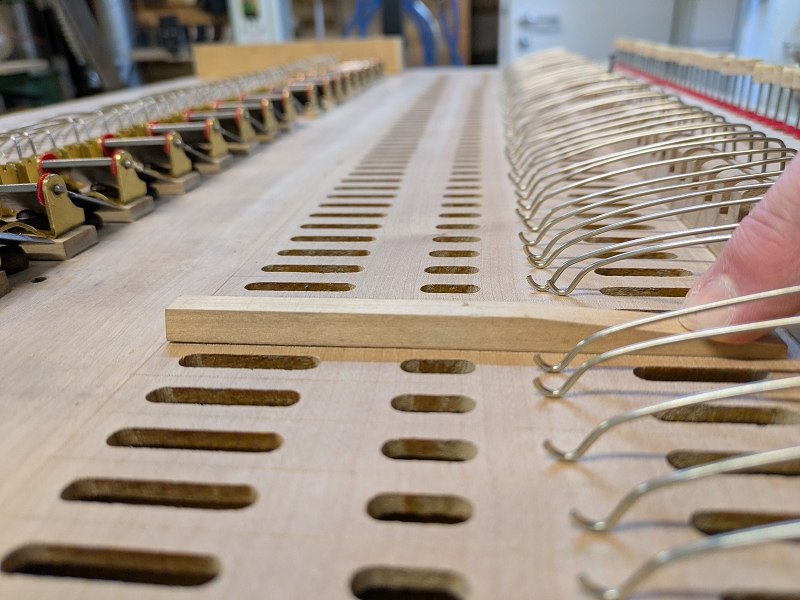

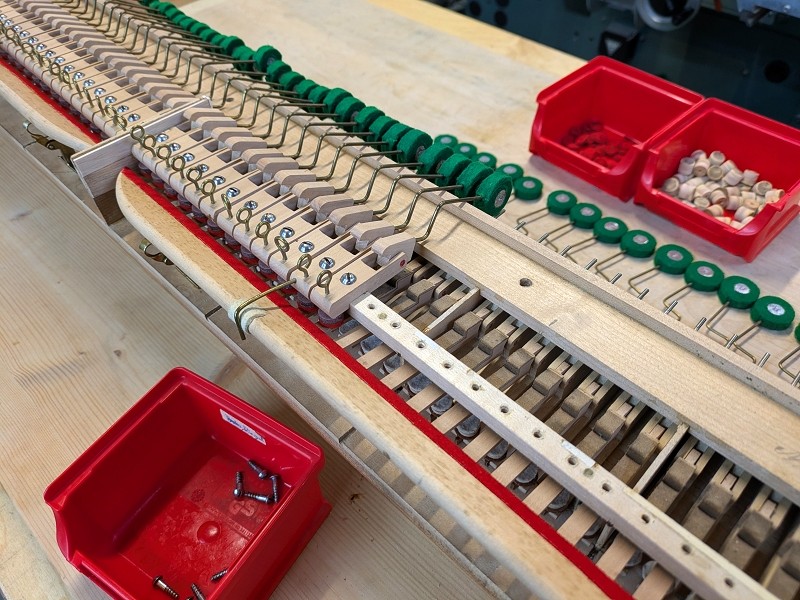

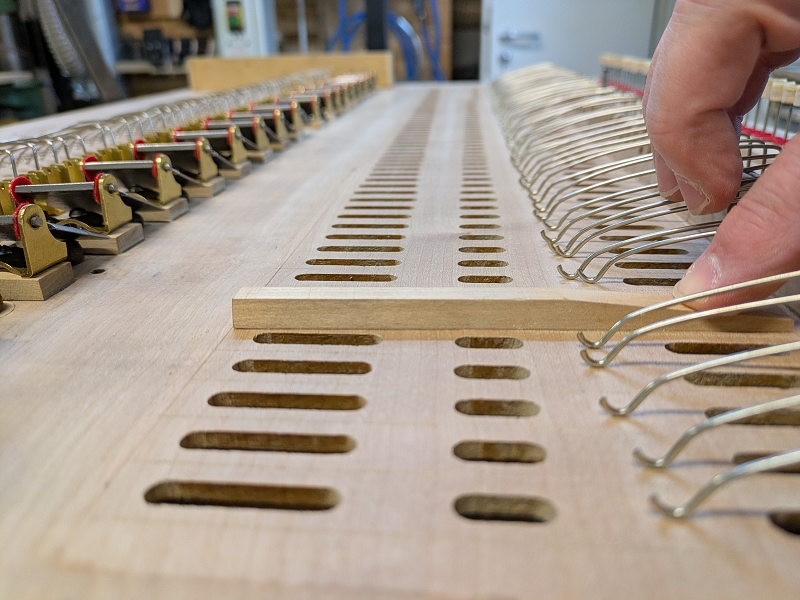

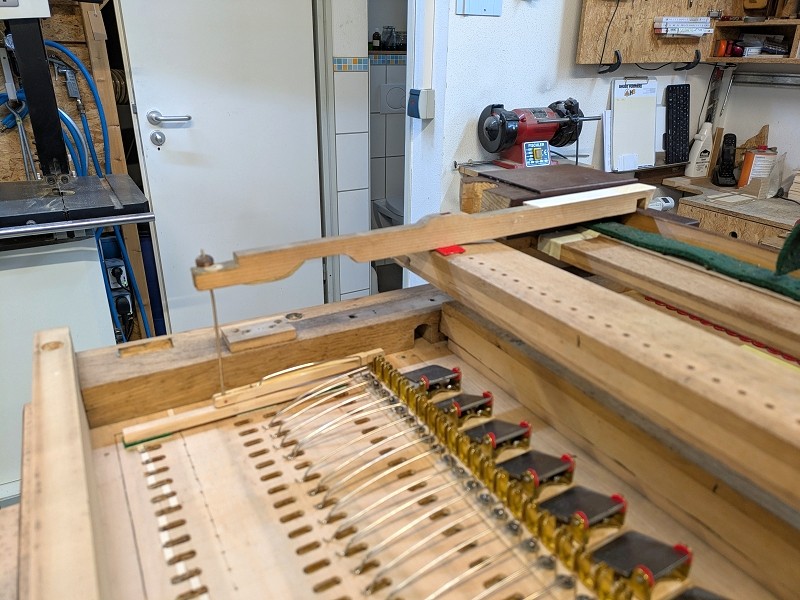

Auch an diesem Koty gingen die Arbeiten zumindest noch ein wenig voran. Sämtliche Schöpferteile wurden von der alten Beleimung befreit.

Mit etwas Aufwand, konnte auch die alte Papierung auf den Innenseiten der Holzfalten erhalten werden.

Neuzugänge im Fundus

In letzter Zeit gab es wieder Neuzugänge im Fundus, darunter dieses Schiedmayer von 1899/1900 mit 7 Spielen, Doppelexpression, Prol. 8', Prol. 16' etc.

Diese Woche kam noch ein außergewöhnliches Hinkel-Druckwind, verm. von 1930 zu mir. Neben der tollen Disposition (incl. 32'), besticht es durch sein extravagantes Äußeres.

Mehr Info's gibt es nächstes Jahr unter "Verkauf".